АЗХС порожняк не гонит!

Скажите мне, что вы знаете об актюбинском заводе хромовых соединений?Что там производят и для чего?

Вы не знали, что АЗХС – один такой завод во всём Казахстане, а на огромной территории бывшего СССР подобных ему ещё только два?

В таком случае, не пропустите этот материал. После его прочтения вы будете знать немного больше.

- У вас есть кожаная куртка? – вопросом на вопрос «Где в повседневной жизни актюбинский обыватель может увидеть продукцию АЗХС?» ответил мой собеседник.

- Есть, вроде… Сравнительно «кожаная».

- В её изготовлении применяется сульфат хрома. Его другое название – хромовый дубитель. Он используется в кожевенной и меховой промышленности. Его в большом количестве покупают у нас страны Азии. Он используется для дубления кож.

Дальше – оксид хрома пигментный, представляющий из себя порошок зелёного цвета с тонкой тониной, как женская пудра. Он используется для производства зелёной черепицы, получения порошков, используемых в строительстве, в металлургической промышленности, в производстве абразивов.

Хромовый ангидрид применяется в некоторых производствах органического синтеза, в фармацевтической промышленности, в машинном приборостроении, для электролитического хромирования, декоративного аникоррозионного хромирования. Например, дисков колёс и колпаков в автомобилях.

В самолётах и ракетах наш продукт можно увидеть в виде хрома металлургического, который идёт на производство жаропрочных легированных сталей.

В советское время с нашей продукцией был знаком каждый фотолюбитель. Фиксаж, - необходимый химикат для закрепления изображения на фотоплёнке и фотобумаге, - тоже производился у нас.

Хром с ними!

Если у читателя появилось хоть малейшее представление о том, что производит завод, пора представить и нашего собеседника. Александр ОСЫКА – начальник производственного отдела АЗХС. Специалист, на самом деле, высокого класса, руководящий всем производственным процессом на заводе. О нём немного позже. А для начала несколько любопытных фактов о заводе.

Если у читателя появилось хоть малейшее представление о том, что производит завод, пора представить и нашего собеседника. Александр ОСЫКА – начальник производственного отдела АЗХС. Специалист, на самом деле, высокого класса, руководящий всем производственным процессом на заводе. О нём немного позже. А для начала несколько любопытных фактов о заводе.

Товарищи, кто не особо в теме, часто путают АЗФ и АЗХС. Мол, а чего их различать – и один, и другой перерабатывают хромовую руду. Отчасти это так. Только металлурги завода ферросплавов плавят хромовую руду, добывая из неё металл, а химики из той же руды производят, путём сложной и глубокой переработки, другое сырьё, необходимое во многих сферах промышленности. В ближайшее воскресенье, 28 мая, заводчане отметят свой профессиональный праздник – День Химика. Для них это прекрасный повод оглянуться назад, построить планы на будущее и пропустить рюмку-другую за коллег и завод. Для нас – повод рассказать немного о заводе, восполнив тем самым пробел у читателей.

Началось всё с «почтового ящика»

Итак, Актюбинский завод хромовых соединений был основан в 1957 году. Наивно предполагать, что все заводские корпуса возникли как по мановению волшебной палочки и в одно прекрасное утро распахнули свои двери для рабочих.

- В 1957 году здесь образовалось опытное производство на базе уральского института «Унихим». Это был «почтовый ящик», - рассказывает Александр Осыка. Начальник производства интересуется историей завода, и стены его небольшого кабинета увешаны чёрно-белыми фотографиями становления АЗХС. – Небольшое производство – первые 4 печных конвейера по производству монохромата натрия. Позже к нему добавилось производство бихромата натрия. А уже в 1963 году – производство хромового ангидрида. Именно с этого времени можно говорить об АЗХС как о полноценном заводе. И завод начал, что называется, разгоняться. Тогда в Советском Союзе существовала плановая экономика и со сбытом никто проблем не испытывал.

Постепенно технологии модернизировались, но в основе своей, конечно, они являются классическими.

В 2000-2001 годах кардинально поменялась технология основного производства. Завод полностью избавился от лишнего не нужного сырья - доломита (известняк), который использовался раннее при доломитной отходной технологии при производстве монохромата натрия. Шлам, который раньше сливали в отстойник, теперь сушат, и большая его часть возвращается в «голову» процесса.

- В 2003 году на заводе организовали производство бихромата калия и модернизировали производство сульфата хрома. С годами нарабатывался опыт, качественные показатели улучшались, - говорит Александр.

Как итальянцы «решили» проблему

АЗХС – единственный завод такого направления в Казахстане. А на просторах бывшего СССР их всего 3! Ещё один стоит в соседнем российском Новотроицке, другой – в Первоуральске Свердловской области. Последний (страшно подумать!) был основан ещё при царе, в 1915 году. Актюбинский и новотроицкий заводы – самые крупные.

- А сколько таких заводов в мире?

- А вы как справились с «итальянской» проблемой?

- Мы никуда не сливаем, а перерабатываем этот полуфабрикат, который также идёт в производство! Бисульфат натрия используем в процессе травки монохроматных растворов. Эти растворы имеют щёлочность на уровне 8 водородных показателей. Ни о чём не говорит? Чтобы вам было понятно… На поверхности человеческой кожи - 5 водородных показателей, вода из-под крана – 7. Вода – нейтральная среда. Что выше – щёлочь, ниже – кислота. Так вот, раствор – щелочная среда. Мы его травим и получаем другие растворы, которые идут в производство. Итальянцы же поступили «проще»…

Первая заводская ночь

К тому, как и что именно производит АЗХС, и как он устроен, мы вернёмся чуть позже. А пока расскажем об Александре Владимировиче Осыка. Не мы расскажем, а он сам.

- Родился я 1 сентября 1973 года, - говорит Александр Осыка. – Все 10 школьных лет мой день рождения омрачался необходимостью именно в этот день снова идти в школу. Окончил среднюю школу №19. Потом поступил на механический факультет алма-атинского института инженеров транспорта. Учился в столице. Сами помните 90-е годы, трудно приходилось, подрабатывал. После второго курса перевёлся на факультет общего машиностроения и высоких технологий оренбургского политеха – всё-таки поближе к дому. После окончания вуза служил в армии. В 1997 году гонял машины из Германии.

На АЗХС мне случайно предложили пойти работать. И тут же направили в 5-й цех. В заявлении я написал: «Прошу принять меня слесарем 6-го разряда». Начальник цеха посмотрел мои документы: «Слесарем ещё успеешь…». В ту же ночь я вышел мастером в ночную смену. Представляете, какой на заводе был кадровый голод? У меня был хороший наставник – Нургазы Нуртасов, который меня, 25-летнего пацана всему и учил.

2 года и 7 месяцев я отработал на заводе и дорос до замначальника цеха. А потом мне предложили работу на первоуральском химзаводе. Там я проработал 5 лет и набрался опыта. Но производство, которое мы там налаживали, после закрылось. Я вернулся на АЗХС. Был главным диспетчером завода, заместителем начальника управления производством, с 2016 года – начальник производственного отдела.

«Мокрая» химия

- Завод занимается глубокой переработкой хромитовой руды, - рассказывает Александр Осыка. – Руду мы получаем из Хромтауского района, с обогатительной фабрики в посёлке Сарсай. Руда – источник хрома, источник натрия – кальцинированная сода, её мы покупаем в российском Стерлитамаке. Из руды мы «вытаскиваем» хром, «связываем» его – получаем монохроматные растворы. Они являются сырьём, полуфабрикатом для товарного производства. Процесс везде у нас непрерывный.

Процесс производства монохромата натрия описан ещё в начале 20 века. Он основан на окислительном прокаливании шихты, состоящей из руды, соды и оборотной пыли. Покупаем дополнительно серную кислоту и серу техническую. Всё остальное вырабатывается у нас - и растворы бихромата натрия, которые необходимы для производства хромового ангидрида.

Завод – большой организм

А сейчас, уважаемые читатели, настала время рассказать вам, чем именно занимается каждый цех основного производства АЗХС. Мы постарались до минимума сократить употребление специальных терминов, чтобы дать вам более-менее полную картину. Извиняет нас и то, что больше об этом вы не сможете прочесть нигде.

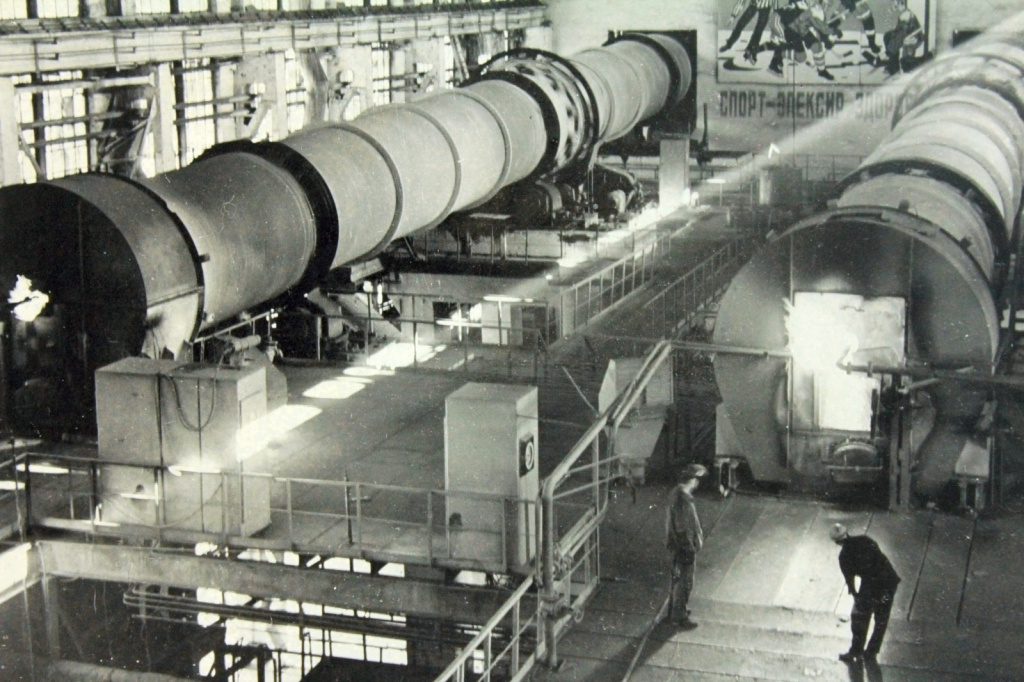

- Второй цех завода включает в себя 2 производства: монохромата натрия №1 и №2, - рассказывает Александр Владимирович. - Во втором - 6 печных конвейеров, в первом – 2.

Третий цех. В нём – отделение кристаллизации и вакуумно-парное отделение. Он выпускает бихромат натрия, бихроматно-сульфатный раствор – полуфабрикат для других цехов.

Четвёртый специализируется на оксиде хрома металлургического, бихромате калия и сульфате хрома.

Пятый цех выпускает хромовый ангидрид и оксид хрома пигментного.

Построено практически новое производство, входящее в состав 5-го цеха, по производству хрома пигментного.

Кроме этого, существует ещё куча вспомогательных цехов. Чтобы завод функционировал, ему нужны не только сырьё и людские ресурсы.

Например, ремонтно-механический цех производит нестандартное оборудование, запасные части к технологическому оборудованию, производит работы по текущему ремонту оборудования.

Тарный участок делает металлические барабаны.

Энергоцех обеспечивает завод энергоресурсами (подача в основные цеха пара, газа, воды), обслуживает и ремонтирует оборудование.

Есть ещё электроцех, цех контрольно-измерительных приборов и аппаратуры, автотранспортный цех, службы снабжения и менеджмента…

Завод – это целый организм. Поэтому и качество продукции отвечает высшим мировым стандартам. Коллектив награждён орденом Трудового Красного Знамени, международной «Золотой звездой за качество», премией «За лучшую торговую марку» и многими другими.

«Делать всё, чтобы удовлетворить самого изысканного потребителя!»

Завод - экспортоориентированное предприятие. Более 90% его продукции реализуется за пределами Казахстана. Это страны Евросоюза, юго-восточной Азии, Япония и многие другие. Продукция АЗХС является сырьём для их производств.

АЗХС при производстве хромсолей не ориентируется сейчас, как было при СССР, на ГОСТы. Сейчас каждый из потребителей имеет свои специфические требования, которые отражены в реестре требований. Там указываются необходимые физико-химические свойства, которые мы должны обеспечить в своём продукте. Иначе никак нельзя, ведь удовлетворение потребителей является гарантом конкурентоспособности на рынке.

Но так вышло, что сегодня АЗХС работает на 2/3 своей мощности.

- Часть потребителей приказала долго жить или они стали брать меньше?

- Основной состав потребителей, конечно, сохранился, - соглашается Александр Владимирович. – Но стали меньше покупать. Мы ведь не торгуем напрямую, у нас – дилерская сеть. Так вот они стали заказывать меньше. Как, допустим, с автомобилями: есть спрос – заказывают на заводе больше, нет спроса – меньше. На это многие факторы влияют. В основном, ценовая политика. Сейчас всем тяжело: дорогие сырьё, теплоэнергоресурсы… Несмотря на это, основной наш девиз: «Делать всё, чтобы удовлетворить самого изысканного потребителя».

***

Самую важную сентенцию о химзаводе мы оставили напоследок. Заключается она в том, что никакое, даже самое продвинутое оборудование не сможет качественно функционировать, а продукция – конкурировать на мировом рынке, если в них не вложена часть человеческой души.

- Люди у нас тут работают династиями, - уверяет Александр Осыка. – А сколько сейчас в городе осталось крупных предприятий? Можно по пальцам одной руки пересчитать. Работают и коренные городские, и люди, приехавшие из далёких сёл. У нас очень дружный коллектив. Все на виду, все друг друга знают. Что касается рабочих моментов, то никакой поруки нет. Руководство требовательное, заводчане это понимают.